汽车、航空航天、医疗技术、电子产品、消费品——每个行业都有自己的制造过程,以及通常肉眼看不见的不同潜在缺陷。X射线部件开辟了全新的潜在应用——从检查内部缺陷和内部结构的尺寸测量到结构材料分析。

测量

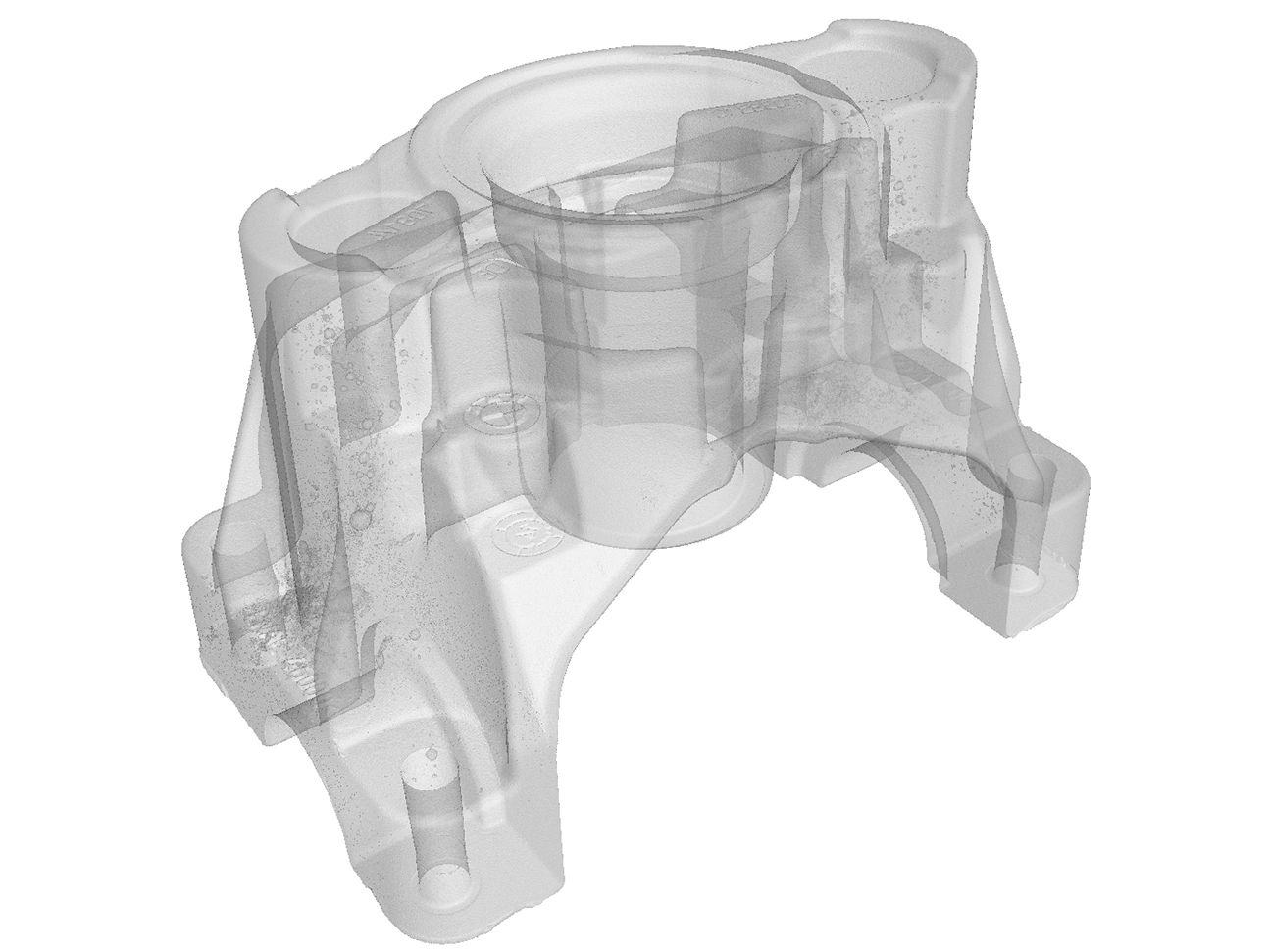

标称/实际比较

通过色差比较可以看到与CAD模型或主要部件的偏差。

尺寸控制

借助计算机断层扫描,只需一次扫描即可检查复杂的内部和外部特征的尺寸精度。

壁厚分析

颜色编码表示内部结构的壁厚。

模具和过程优化

部件的全面检查可提供有关模具状态和生产过程的有意义的信息。

开发与逆向工程

您可以轻松地用3D体积数据创建CAD模型——这大大加快了产品开发和逆向工程过程。

检测

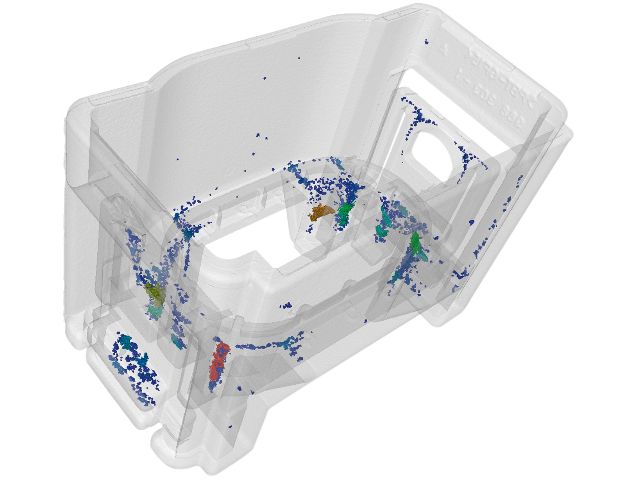

缺陷分析

您可以快速、轻松地检测出腔体、孔隙、裂缝和其他缺陷。

组装控制

检查组装部件的功能和拟合度。

接头技术控制

仅需一次扫描,您就可以查看焊接、锡焊、胶合或铆接接头是否真正无瑕疵。

电子测试 使用X射线检查电子元件(例如电路板或电池)时,可以迅速看到缺陷。

分析

结构分析

得益于高分辨率的果洛X射线显微镜,3D结构表征提供了重要的见解。

原位和4D分析

通过原位和4D分析,可以分析材料在外部影响下以及随时间推移的表现方式。

粗糙度分析

粗糙度分析可以用于分析外部和内部结构。

纤维复合材料分析

分析纤维复合材料可以直观地显示复合材料中不同元素的3D分布和方向。

晶粒度和分布分析

晶粒度和分布是确定硬度和强度的决定性因素。这就是为什么分析它们很重要。